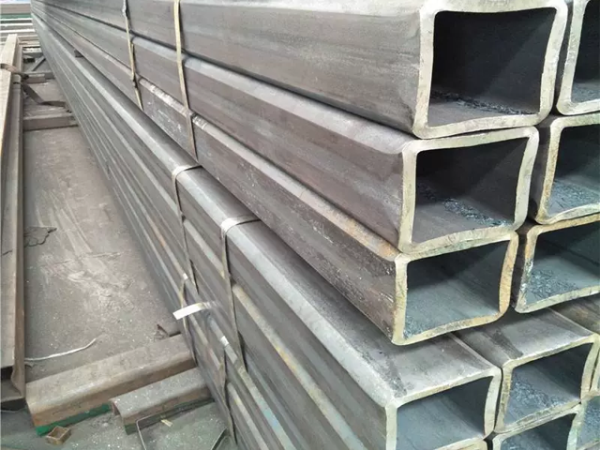

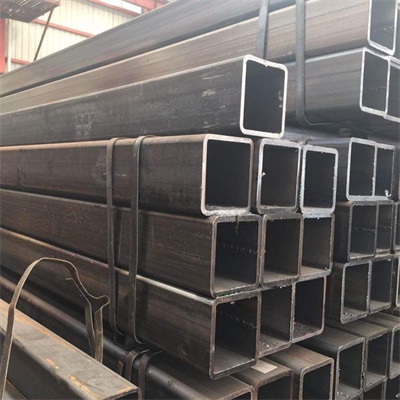

大口徑方矩管的加工涉及多個步驟和工藝,以下是關(guān)于大口徑方矩管加工的詳細(xì)介紹:

一、加工步驟

坯料準(zhǔn)備:

選用合適的鋼錠或連鑄坯作為原材料,確保其質(zhì)量符合生產(chǎn)要求。

對坯料進(jìn)行檢驗和清理,去除表面的缺陷和雜質(zhì)。

加熱:

將坯料加熱至合適的溫度范圍(一般在1100℃-1300℃之間),使其具有良好的可塑性。

穿孔:

使用穿孔機(jī)將加熱后的鋼坯穿成空心的毛管。

穿孔過程中需要控制好穿孔的速度、壓力和溫度等參數(shù),以保證毛管的質(zhì)量。

軋管:

將穿孔后的毛管通過一系列的軋機(jī)進(jìn)行軋制,逐漸減小其外徑和壁厚,使其達(dá)到所需的尺寸和形狀。

軋管過程中需要根據(jù)不同的規(guī)格和要求,選擇合適的軋機(jī)和軋制工藝。

定徑:

對軋制后的鋼管進(jìn)行定徑處理,以確保其外徑尺寸的精度和圓度。

定徑過程中可以采用冷定徑或熱定徑的方式,根據(jù)具體情況選擇合適的定徑工藝。

切割和整形:

將定徑后的鋼管按照所需的長度進(jìn)行切割。

對其兩端進(jìn)行整形處理,去除毛刺和飛邊等缺陷,使鋼管的兩端平整光滑。

二、特殊加工方法

除了上述常規(guī)的加工步驟外,大口徑方矩管的加工還可以采用一些特殊的方法,如冷拔工藝和焊接工藝等。

冷拔工藝:

選擇經(jīng)過熱軋或其他預(yù)處理的鋼管作為坯料。

對坯料進(jìn)行酸洗處理,去除表面的氧化皮和鐵銹等雜質(zhì)。

在坯料表面涂上潤滑劑,以減少冷拔過程中的摩擦力。

將酸洗和潤滑后的坯料放入冷拔機(jī)中,通過模具對其進(jìn)行冷拔加工,使鋼管的外徑和壁厚逐漸減小,直至達(dá)到所需的尺寸和形狀。

對冷拔后的鋼管進(jìn)行退火處理,以消除冷拔過程中產(chǎn)生的應(yīng)力,提高鋼管的韌性和塑性。

焊接工藝:

對于需要焊接的大口徑方矩管,可以采用高頻焊接、埋弧焊接等焊接方式。

焊接過程中需要控制好焊接參數(shù),如焊接電流、電壓和焊接速度等,以確保焊縫的質(zhì)量。

焊接完成后需要對焊縫進(jìn)行探傷和檢驗,以檢測焊縫的內(nèi)部質(zhì)量和外部缺陷。

三、加工設(shè)備

大口徑方矩管的加工涉及多種高精度設(shè)備,包括開卷機(jī)、矯直機(jī)、切割機(jī)、成型機(jī)、焊接機(jī)、退火爐、檢驗設(shè)備等。這些設(shè)備在生產(chǎn)過程中扮演著重要角色,確保了大口徑方矩管的高精度和高質(zhì)量。

四、注意事項

在加工過程中需要嚴(yán)格控制各個步驟的工藝參數(shù)和質(zhì)量要求,以確保最終產(chǎn)品的性能和質(zhì)量。

加工過程中需要注意安全操作規(guī)范,防止事故發(fā)生。

對于特殊規(guī)格和要求的大口徑方矩管,需要根據(jù)具體情況制定相應(yīng)的加工方案和工藝流程。

綜上所述,大口徑方矩管的加工是一個復(fù)雜而精細(xì)的過程,需要嚴(yán)格控制各個環(huán)節(jié)的質(zhì)量和工藝要求。通過采用先進(jìn)的加工設(shè)備和工藝方法,可以生產(chǎn)出高質(zhì)量的大口徑方矩管,滿足各種工程和工業(yè)應(yīng)用的需求。